La friction est essentielle dans notre vie quotidienne : elle intervient aussi bien lorsque nous marchons, conduisons, tenons un objet, ou même lorsque nous glissons sur une pente enneigée pour le plaisir. En termes simples, la friction est une force qui s’oppose au mouvement entre deux surfaces en contact.

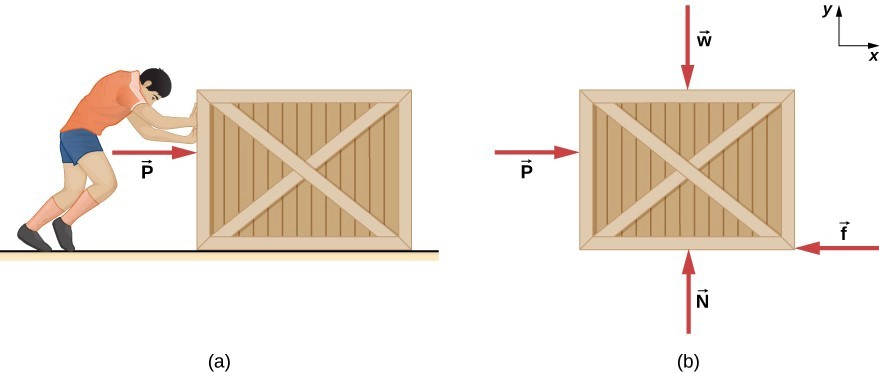

Lorsque deux surfaces entrent en contact, la friction se manifeste sous deux formes principales : la friction statique et la friction cinétique. La friction statique est celle qui s’oppose au mouvement lorsque l’objet est immobile — comme lorsque vous essayez, avec un ami, de pousser un objet lourd sur le sol. La friction cinétique, quant à elle, agit une fois que l’objet est en mouvement : c’est elle qui continue à s’opposer au glissement, bien que de façon moindre d’où le fait qu’il soit plus facile de maintenir l’objet en mouvement une fois lancé.

Dans cet article, nous nous concentrerons sur le frottement cinétique (ou frottement de glissement), particulièrement pertinent pour les composants mécaniques que nous fabriquons. Dans les systèmes mécaniques, le frottement cinétique peut être à la fois utile et nuisible. S’il est souhaitable dans des éléments tels que les freins ou les embrayages, il entraîne en revanche des pertes de puissance et une réduction du rendement dans les boîtes de vitesses, pompes, compresseurs et autres machines.

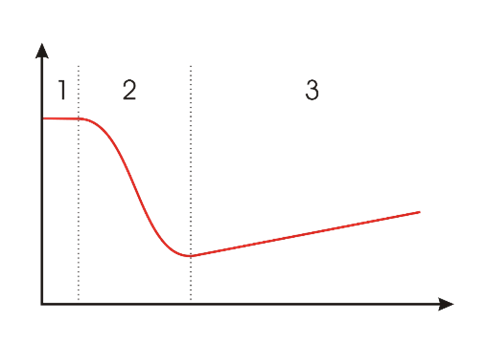

Chez Kugler Bimetal, nos solutions sont principalement utilisées dans des systèmes hydrodynamiques. Cela signifie que, dans des conditions de fonctionnement normales, un film d’huile lubrifiant sépare les pièces telles que les arbres et les paliers, réduisant ainsi l’usure. Mais, comme souvent dans la réalité, tout ne se passe pas toujours parfaitement. Lorsque le film d’huile se dégrade ou n’est pas encore complètement formé, les pièces entrent en contact direct, provoquant un frottement susceptible d’entraîner des pertes de puissance. Ce phénomène est illustré par la courbe de Stribeck ci-dessous, qui montre les régimes de lubrification limite et de film mixte, suivis du régime de lubrification hydrodynamique. C’est précisément dans les régimes de lubrification limite et mixte que les matériaux Tokat® de Kugler Bimetal révèlent toute leur performance.

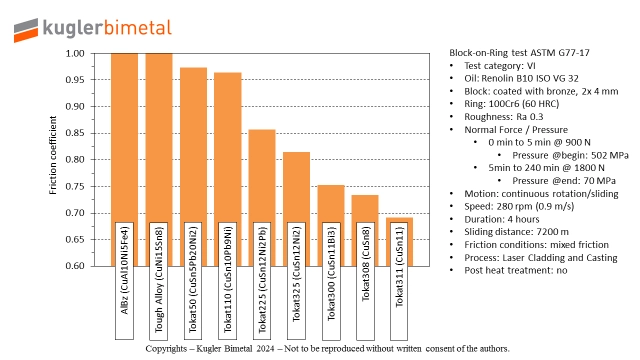

Nos produits sont conçus pour minimiser le frottement entre les composants en mouvement. Pour valider cette performance, nous avons mené une série d’essais approfondis selon la méthode normalisée “block-on-ring” (ASTM G77-17), dans des conditions de lubrification à l’huile. L’essai consistait à faire frotter un anneau en acier trempé 100 Cr6 (60 HRC), présentant une rugosité de surface de 0,3 Ra, contre un bloc de matériau d’essai, le tout lubrifié avec de l’huile Renolin B10 ISO VG 32, une huile à usage général.

Pendant les cinq premières minutes, une force de 900 N a été appliquée, correspondant à une pression spécifique supérieure à 500 MPa, en raison du contact linéaire (pression de Hertz). Après ces cinq minutes moment où débute l’usure et où la surface de contact augmente la force a été doublée à 1800 N, ce qui a conduit à une pression d’environ 70 MPa à la fin de l’essai, d’une durée totale de quatre heures.

Le graphique ci-dessous illustre les résultats relatifs du coefficient de frottement. Dans ces conditions, le Tokat 311 a présenté un coefficient de frottement inférieur de 67 % à celui du CuNi15Sn8 (UNS C-96900) — connu pour être un métal particulièrement résistant — ainsi qu’à celui du bronze aluminium CuAl10Ni5Fe4. Encore plus remarquable, nos alliages sans plomb ont permis de réduire le frottement de 15 à 30 % par rapport aux alternatives traditionnelles contenant du plomb.

Si vous recherchez une solution sans plomb, à faible frottement et résistante à l’usure pour vos composants, ne cherchez pas plus loin Kugler Bimetal a la solution.

Dans notre prochain article, nous présenterons les résultats relatifs au taux d’usure obtenus avec ce même protocole d’essai.